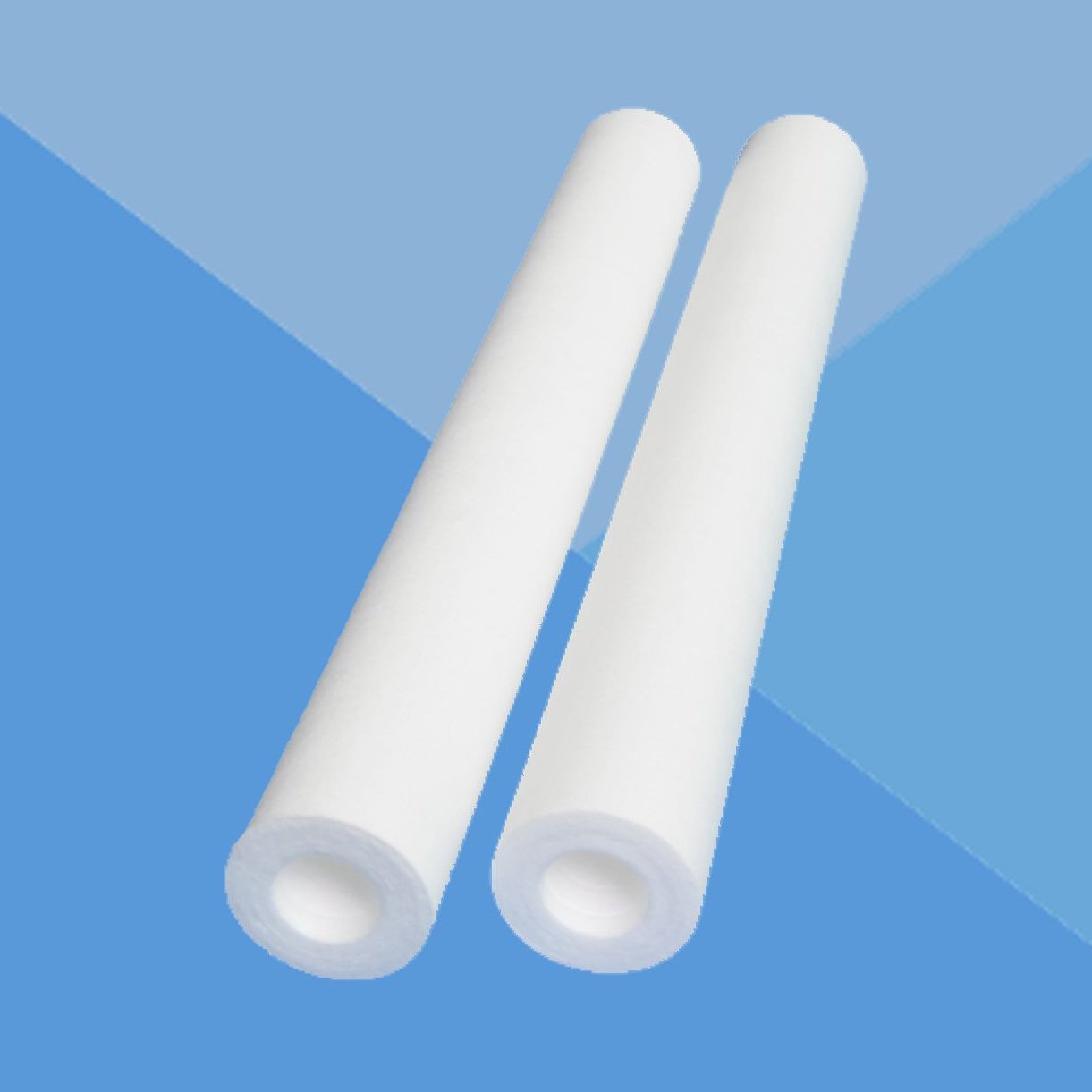

熔喷滤芯

熔喷滤芯在工业流体处理工艺中,预处理环节的可靠性直接决定了后端精密设备的使用寿命终产水品质。熔喷滤芯,作为深层过滤技术的经典代表,以其独特的结构设计与稳定的过滤性能,在众多工业水处理及液体净化流程中,承担着关键性的预过滤与精过滤职责,是保障系统稳定运行一道坚实防线。

一、技术原理与结构特性

熔喷滤芯的核心在于其制造工艺——熔喷成型技术。将聚丙烯(PP)等热塑性材料高温熔融后,通过细喷头在高速热气流作用下牵伸成超细纤维,并使其随机、三维交错堆积,经冷却固化后形成滤材。这一过程造就了滤芯独特的内在结构:

梯度密度分布:通过生产工艺控制,可实现滤芯由外至内纤维密度逐渐增大、孔径逐渐减小的梯度变化。这种结构允许不同粒径的杂质颗粒被逐层截留在滤芯纵深,而非仅仅堆积在表面,从而实现了巨大的纳污容量和更长的使用寿命。

纯物理拦截机制:依靠纤维形成的复杂三维网状结构进行机械筛分与吸附截留,过滤过程不引入化学物质,保障了流体原有的化学性质,适用于对化学稳定性要求高的场合。

材料性能优异:广泛采用的聚丙烯材料具有良好的化学相容性,耐酸碱腐蚀,且自身洁净度高,不易产生纤维脱落,符合食品、医药等行业的卫生安全要求。

二、核心应用场景与细分领域

凭借其深层过滤与高纳污量的优势,熔喷滤芯在工业液体处理的多个关键节点发挥着不可替代的作用:

工业用水预处理:在电子、电力、化工等行业,对于进入反渗透(RO)、离子交换或EDI等精密膜系统前的原水(如地表水、自来水),熔喷滤芯能有效去除水中的悬浮物、胶体、铁锈、泥沙等颗粒杂质,保护昂贵的主处理设备免受污染与堵塞,是膜系统不可或缺的“守护者”。

工艺流体精滤:在电镀液、化学药液、切削冷却液等循环系统中,用于连续去除过程中产生的金属氢氧化物微粒、活性炭粉末、杂质沉淀等,保持工作液体的清洁度,从而保障电镀件品质、化学反应效率或机床加工精度。

食品饮料行业澄清过滤:应用于糖浆、食用油、酒类、饮料等生产中的澄清工序,去除液体中的细微悬浮颗粒、酵母菌或其他不溶物,提升产品的透明度和感官品质,延长货架期。

制药行业初级净化:在纯化水(PW)或注射用水(WFI)制备系统的前端,或作为工艺用水的保安过滤,确保进入后续精馏或纯化单元的水质满足初始的浊度与微粒控制要求。

三、性能优势与选型考量

相较于表面式滤芯(如线绕滤芯),熔喷滤芯的核心竞争力体现在其综合性能上:

高纳污量与长寿命:深层过滤机制使得其容污能力远超同精度级别的表面过滤滤芯,能有效延长更换周期,降低运行维护成本与备件消耗。

稳定的过滤精度:常见的过滤精度范围从1微米到100微米,梯度结构使得即使在高污堵情况下,过滤精度也能保持相对稳定,不易发生“击穿”现象。

广泛的化学兼容性:聚丙烯材质可耐受大多数酸、碱、盐及有机溶剂的侵蚀,应用范围广。

在实际选型与应用中,需重点关注以下几点:

精度匹配:根据上游流体污染程度及下游设备保护要求,科学选择过滤精度。精度并非越高越好,过高可能导致滤芯过快堵塞,增加成本。

流量与压差:依据系统设计流量,选择合适尺寸(长度与直径)和数量的滤芯,确保初始压降在合理范围内,并监控运行压差作为更换依据。

工况适应性:考虑流体的温度、PH值及化学组成,确认滤芯材料的完全适用性。对于高温或特殊溶剂,需选用相应特种材料(如PES、PTFE)的熔喷滤芯。

熔喷滤芯以其成熟的技术、可靠的性能与出色的经济性,已成为工业液体过滤领域的标准配置之一。它在提升整体处理系统稳定性、保护核心设备、保障产品品质方面贡献显著。随着材料科学与制造工艺的进步,未来熔喷滤芯正朝着更精确的孔径控制、更高强度的纤维结构以及更智能化的状态监测(如集成压差传感器)方向发展,以满足先进制造业与高标准环保治理对过滤技术提出的新要求。对于工业企业而言,合理选用与维护熔喷滤芯,是构建高效、节能、低成本流体处理系统的重要基础环节。